渐开线变位齿轮

变位修正法:改变刀具与轮的相对位置来切制齿轮的方法。

变位齿轮:由变位修正法加工出来的齿轮(刀具的分度线与被加工齿轮的分度圆不再相切),称为变位齿轮。

径向变位量:齿条刀具相对于标准齿轮加工时移动的距离,用xm表示,x为径向变位系数,m为模数。

径向变位系数(简称变位系数)x:

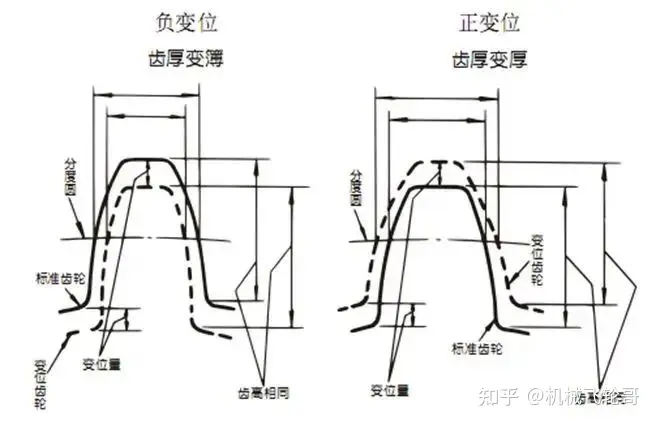

刀具远离被加工齿轮,称为正变位,变位系数x>0,这样加工出来的齿轮称为正变位齿轮。

刀具靠近被加工齿轮,称为负变位,变位系数x<0,这样加工出来的齿轮称为负变位齿轮。

前言里我们谈到,可以采用刀具远离被加工齿轮的方法来避免根切现象,而对应的,这种方法就是正变位,加工出来了的齿轮就是正变位齿轮,由此,正变位加工的作用之一就是避免根切现象。

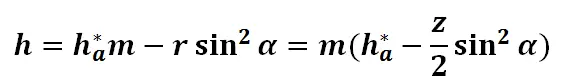

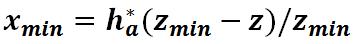

那么,正变位多少才能避免根切呢,如下图所示,虚线为标准加工时齿条刀具所在的位置,明显可以看出刀具的齿顶线高出了待切齿轮理论极限啮合点的长度为h,

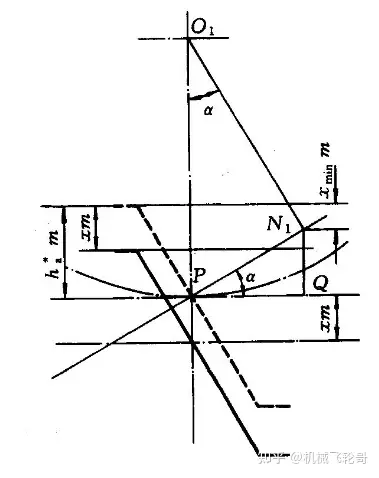

由于径向变位量要不小于h,则由xm≥h得最小变位系数为

其中,zmin为渐开线标准直齿轮不发生根切的最小齿数,z为实际加工齿数。

变位齿轮传动

变位齿轮传动正确啮合条件以及连续传动条件与标准齿轮相同,可参考上期文章。

一对变位齿轮的传动,不同的变位系数的组合,可以产生不一样的传动特点。

(1)x1+x2=0且x1=x2=0:标准齿轮传动

(2)x1+x2=0且x1=-x2≠0:等变位齿轮传动

有利于强度的提高,小齿轮应采用正变位,大齿轮应采用负变位,是大小齿轮间的强度趋于接近。(具体解释可翻阅《机械设计》)

(3)x1+x2≠0:非等变位齿轮传动(也称为角度变位齿轮传动)

①x1+x2>0:正传动

能够减少机构尺寸,承载能力提高较大,重合度下降较多。

②x1+x2<0:负传动

增大机构尺寸,承载能力较低,重合度略有增加,只用于配凑中心距这种特殊需要的场合中。

注:其中标准齿轮传动和等变位齿轮传动都被称为零传动

变位齿轮设计步骤

在介绍变位齿轮设计之前,先介绍几个有关变位齿轮的参数。

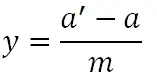

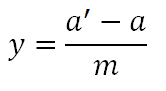

1.中心距变动系数:y=(a'-a)/m;

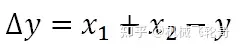

2.齿顶高降低系数:△y=x1+x2-y,而△ym是为了保证变位后维持标准顶隙,而将齿顶削去的高度。

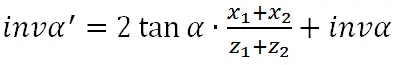

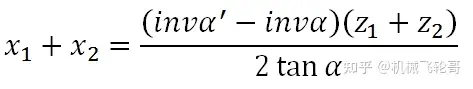

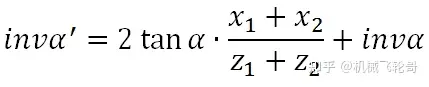

3.无侧隙啮合方程:

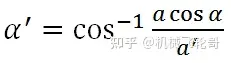

4.渐开线方程:inv =tan -

变位齿轮的设计方式主要有两种,也是考题中普遍考察的两种方式。

(1)已知中心距。

已知两齿轮齿数,模数、压力角,实际中心距。

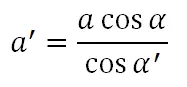

①计算啮合角

②通过无侧隙方程计算两齿轮变位系数之和

③计算中心距降低系数

④计算齿顶高降低系数

(2)已知变位系数

已知两齿轮齿数,模数、压力角

①通过无侧隙方程计算啮合角

②计算中心距

③计算中心距变动系数

④计算齿顶高降低系数△y=x1+x2-y

注:上述公式中一般只能得到两齿轮的变位系数之和,具体各自的变位系数会根据题目提供的条件不同而有所差别,如:其中一个齿轮为标准齿轮、两齿轮变位系数大小相同等。

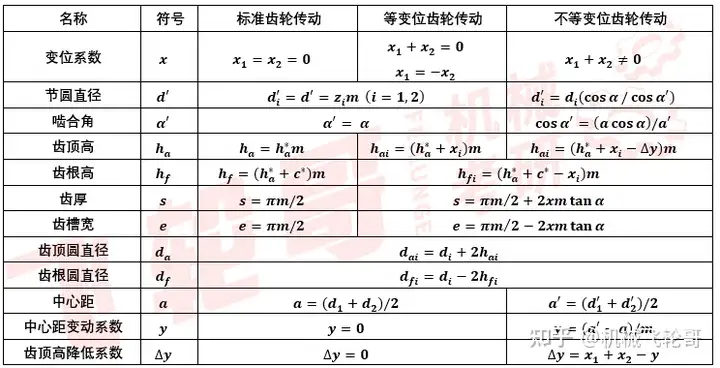

通过上述计算过程,得到关键参数后,根据下表所示公式计算出变位齿轮的各个几何参数。其中重合度的计算与标准直齿轮计算方法相同。

大家可以根据变位齿轮参数的计算自己分析一下,正变位齿轮和负变位齿轮相对于标准渐开线齿轮,他们的几何参数是如何变化的。